VALIDACIÓN DE LOS PROCESOS DE ESTERILIZACIÓN Y/O DESPIROGENIZACIÓN EN AUTOCLAVES Y HORNOS EN LABORATORIOS DE ENSAYO

Fernando Alva Ruiz1, Edith Lavado Perez1, Godofredo Jimenez Landaveri1, Marco Garcia Carhuanco1

Resumen

La determinación de las características físicas, químicas y biológicas de productos o muestras clínicas se lleva a cabo mediante ensayos de laboratorio. La validez y confiabilidad de los resultados dependen de que el laboratorio cumpla con las normas ISO 15189 (para muestras clínicas), ISO/IEC 17025 (para laboratorios de ensayo y calibración) y otras normas de calidad y competencia.

Para esterilizar y despirogenizar materiales los laboratorios utilizan autoclaves y hornos. Estos procesos deben ser validados para demostrar su eficacia y garantizar la validez de los resultados obtenidos. Desde 2008, el Centro Nacional de Control de Calidad (CNCC) del Instituto Nacional de Salud (INS) ha desarrollado y validado estos procesos siguiendo normas nacionales e internacionales documentadas acorde a procedimiento interno.

El CNCC-INS cuenta con la acreditación en la norma ISO/IEC 17025 y ha sido reconocido por la Organización Mundial de la Salud (OMS) por sus buenas prácticas de laboratorio. Además, colabora con otros laboratorios en actividades que permiten confirmar los resultados de los ensayos microbiológicos. El propósito de este estudio es brindar apoyo a otros laboratorios para validar sus procesos de esterilización y despirogenización en autoclaves y hornos, con el fin de mejorar el diagnóstico, tratamiento y vigilancia sanitaria a nivel nacional. En esta publicación se detallan las etapas de calificación de diseño, instalación, operación, desempeño y aprobación del informe de validación que el CNCC utiliza para dichos procesos.

Palabras claves: Esterilización, Despirogenización, Estudio de validación, Calificación, Autoclave, hornos.

1. CALIFICACIÓN Y VALIDACIÓN

Es frecuente el uso de los términos “calificación” y “validación” en los diferentes laboratorios clínicos y en la industria farmacéutica. La calificación se refiere a la documentación que demuestra que un equipo, instalación o sistema está correctamente instalado, funciona adecuadamente y puede lograr los resultados esperados.

Por otro lado, la validación se centra en los procesos, procedimientos o métodos para asegurar su consistencia con los resultados esperados y el cumplimiento de las especificaciones establecidas.

Las autoclaves y hornos, son equipos utilizados en procesos de esterilización y despirogenización, deben ser alificados1,2 y validados. Al no ser equipos de alta tecnología, se consideran validados cuando cumplen los procesos de calificación correctamente.

La validación de los procesos de esterilización o despirogenización de autoclaves y hornos consta de varias etapas, que incluyen la calificación de diseño, de instalación, de operación, de desempeño y aprobación de la validación3. Cada una de estas etapas implica una verificación documentada específica para asegurar el funcionamiento adecuado del equipo.

Una vez completo satisfactoriamente las calificaciones (ver Tabla 1), se procede a documentar el informe de validación del proceso de esterilización y/o despirogenización (ver Tabla 2). En algunos casos, esto podría ser documentado con un informe de calificación.

Toda validación de los procesos de esterilización y/o despirogenización deben ser realizadas por un equipo multidisciplinario en donde se debe incluir al menos un profesional de la salud con experiencia en microbiología, un metrólogo y el personal responsable de realizar los procesos con los equipos de esterilización y/o despirogenización (autoclave/horno).

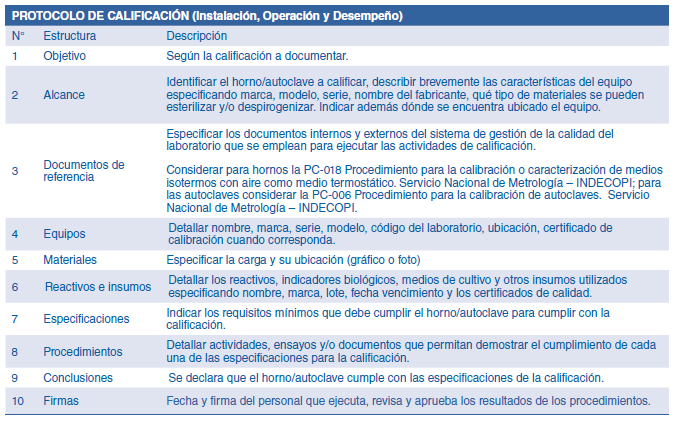

Tabla 1. Estructura de un Protocolo de Calificación

Fuente: Elaboración propia- Un modelo de protocolo puede ser visto en el Anexo A

Material suplementario. Disponible en: http://boletin.ins.gob.pe/wp-content/uploads/2023/V29N4/a04v29n4MS.pdf

Tabla 2. Estructura de un Informe de Validación

Fuente: Elaboración propia- Un modelo de protocolo puede ser visto en el Anexo B

Material suplementario. Disponible en: http://boletin.ins.gob.pe/wp-content/uploads/2023/V29N4/a04v29n4MS.pdf

2. VALIDACIÓN DEL PROCESO DE ESTERILIZACIÓN EN AUTOCLAVES

Este proceso se realiza secuencialmente a través de la calificación de diseño, instalación, operación y desempeño. Cada calificación debe ser aprobada para que pase a la siguiente etapa3,4,5.

La validación se realiza de acuerdo al programa o temperatura de esterilización que tenga la autoclave6, como temperaturas de 121 y 134°C, o programas personalizados. Este documento se basa en función a las calificaciones para una autoclave a 121°C durante 15 minutos, y para la esterilización a 134°C, solo varía la carga (textiles) y el tiempo de esterilización a 10 minutos.

Es importante el uso de bioindicadores en la validación del proceso de esterilización. Para la esterilización con vapor por contacto directo, se recomienda utilizar esporas de Geobacillus stearothermophilus (ATCC 12980 o ATCC 7953), un microorganismo termofílico que posee mayor resistencia al calor húmedo que la mayoría de los microorganismos. Para la esterilización de líquidos acuosos con calor húmedo, se pueden usar esporas de Clostridium sporogenes (ATCC 7955), Bacillus subtilis (ATCC 35021) o Bacillus atrophaeus (ATCC 9372), según la Farmacopea Americana USP vigente <1229.5>7.

En el caso de autoclaves con sistemas de vacío, es importante realizar la prueba de Bowie Dick. Esta prueba comprueba la eliminación completa del aire de la cámara de esterilización, garantizando la penetración del vapor en el material poroso a esterilizar, como mandiles entre otros.

2.1. Calificación de diseño

Cada laboratorio debe contar con las Especificaciones Técnicas del Equipo, donde se considera las características técnicas de acuerdo a las necesidades del laboratorio al adquirir una autoclave nueva.

Una vez verificado que el equipo cumpla con las especificaciones técnicas establecidas, se puede documentar en un Acta de Conformidad, de acuerdo a los procedimientos del laboratorio. Si cumple con este proceso, se procede a la calificación de instalación.

En caso que el equipo ya se encuentre en el laboratorio, se puede realizar una verificación retrospectiva. Se documentan las Especificaciones Técnicas de acuerdo a las necesidades del laboratorio y se emite un Acta de Conformidad para confirmar que el equipo cumple con dichas especificaciones.

2.2. Calificación de instalación (CI)

Se realiza cuando el equipo recién es adquirido, cuando ya se encuentra en el laboratorio o cuando es trasladado a otro lugar. El objetivo es demostrar que todos los componentes del equipo y sus accesorios cumplen con las especificaciones de diseño y que están instaladas en forma adecuada para su uso, según las indicaciones del fabricante. Estas especificaciones incluyen:

A. Cada componente de la autoclave debe funcionar adecuadamente y estar calibrado cuando puedan ser retirados (manómetro, termómetro y timer).

B. Las condiciones generales de la instalación deben permitir el correcto funcionamiento del equipo, según indicaciones del fabricante y señaladas en el protocolo de CI.

C. Debe contar con la documentación señalada en el protocolo de CI.

Para verificar el cumplimiento de estas especificaciones se debe:

- Verificar los componentes: hacer funcionar la autoclave para responder las siguientes preguntas; ¿Cuenta con controlador de temperatura, de presión y de tiempo?, ¿funcionan?, ¿Cuenta con controlador lógico programable PLC o termómetro de indicación digital y control de la válvula de seguridad?, (información referencial), ¿Funcionan? (ver Figura 1).

- Condiciones generales: se evalúan las instalaciones y condiciones ambientales para responder a las siguientes preguntas ¿La toma de voltaje es de 220V + 5%?, ¿la temperatura ambiental permanece entre 15 °C (equipo apagado) y 30°C (equipo en uso)? ¿la HR permanece entre 45% y 85%? ¿el diseño de la sala de la autoclave minimiza la contaminación? ¿la autoclave está ubicado en una superficie libre de vibraciones?

- Documentación: cuenta con manual del fabricante, instructivo de uso, instrucciones de manejo/limpieza, programa de mantenimiento, programa de calibración, registro de uso, historial del equipo, certificado de calibración/verificación de componentes.

Los resultados de CI se registran en el protocolo de calificación, según modelo del ANEXO A. Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a la calificación de operación.

2.3. Calificación de operación (CO)

Se realiza después de aprobada la CI. Se recomienda realizar cada año o cuando el equipo haya sufrido alguna modificación. El objetivo es demostrar que todos los componentes del equipo funcionen u operen según las especificaciones y lo previsto bajo condiciones normales (con carga) y en cámara vacía.

Estas especificaciones incluyen:

A. La temperatura promedio en cada punto de medición, en los tres ciclos de esterilización consecutivos sin carga, debe ser mayor a 121 °C. Y con carga entre 120 a 122 °C.

B. Debe contar con la documentación señalada en el protocolo de CO.

La verificación del cumplimiento de las especificaciones incluye:

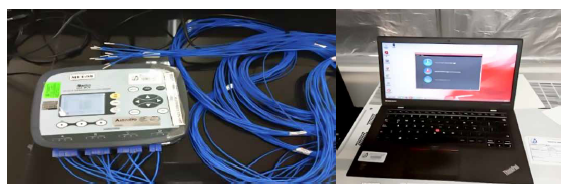

- Ubicación de termopares: Conectar el termómetro multicanal, de ser necesario, a una laptop y ubicar los termopares, teniendo en cuenta la PC-006 Procedimiento para la calibración de autoclaves8 del INDECOPI (ver Figura 2). Otra opción es el registro digital por el mismo termómetro multicanal (datalogger tipo OHM) o utilizar sensores inalámbricos. El equipo a utilizar debe estar previamente calibrado. Se recomienda el uso de 05 termopares (sensores) por nivel, en forma de aspa. Los sensores se ubican a una distancia de 1/10 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

Figura 2. Ubicación de termopares en autoclave cilíndrica horizontal

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud - Estudios de distribución de calor sin carga

- Antes de iniciar se debe configurar la temperatura de la autoclave cuando los sensores del equipo multicanal están a 121 °C. La temperatura que registra el termómetro de la autoclave debe ser en adelante, la temperatura de trabajo de rutina de la autoclave hasta la próxima validación.

- Realizar tres ciclos de esterilización consecutivos para evaluar la distribución de calor sin carga, a 121°C por 15 minutos, según instructivo de uso del equipo.

- Registrar con el mismo multicanal o una laptop, las temperaturas de cada uno de los termopares (sensores), cada minuto (15 lecturas), además de la fecha, hora, minutos y segundos.

- Migrar la información a una hoja de Excel para obtener los promedios de cada termopar (sensor).

- En caso de autoclaves con sistemas de vacío se realizará la prueba de Bowie Dick (ver Figura 3), antes de realizar el primer proceso de esterilización del día, registrar los resultados del Test de Bowie Dick (ver Figura 4).

- Adjuntar copia de los registros generados en el Protocolo de Calificación correspondiente.

Figura 3. Foto frontal y posterior de un Test comercial de Bowie Dick

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

Figura 4. Registros de Test de Bowie Dick después de culminado el proceso

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

c. Estudios de distribución de calor con carga

- Realizar tres ciclos de esterilización consecutivos para evaluar la distribución de calor con carga, a 121°C por 15 minutos, según instructivo de uso del equipo.

- Los termopares (sensores) deben estar dentro de un material que forme parte de la carga. Detallar la carga según ubicación (ver Figura 5).

- La carga se debe ubicar a una distancia (1/10 del diámetro de la cámara) de las paredes laterales, de la puerta y del fondo de la cámara. La carga puede estar constituida por medios de cultivo, diluyentes, materiales no porosos (no textil) o instrumentos auto lavables.

- Encender el equipo y hacerlo funcionar según el instructivo de uso.

- Registrar con el mismo multicanal o con una laptop, las temperaturas de cada uno de los termopares (sensores), cada minuto (15 lecturas), además de la fecha, hora, minutos y segundos.

- Migrar la información a una hoja de Excel para obtener los promedios de las temperaturas de cada termopar (sensor).

- Si no se cumplen las especificaciones en alguno de los ciclos de esterilización se inicia todo el proceso de validación desde el estudio de distribución de calor sin carga, modificando, la ubicación de los sensores, así como la ubicación y la cantidad de la carga. En este caso los sensores y la carga se ubican a una distancia de 1/4 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

- En caso de autoclaves con sistemas de vacío se realizará la prueba de Bowie Dick, antes de realizar el primer proceso de esterilización del día, registrar los resultados del Test de Bowie Dick.

- Adjuntar copia de los registros generados en el Protocolo de Calificación correspondiente.

Figura 5. Ubicación de carga en autoclave

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

d. Verificación de la documentación

- Cuenta con Protocolo aprobado de CI y con los registros de cada uno de los ciclos de esterilización con y sin carga

Los resultados de CO se registran en el protocolo de calificación, según ANEXO A. Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a la calificación de desempeño.

2.4. Calificación de Desempeño (CD)

Se realiza después de que se aprueba la CO. Se recomienda realizar cada año o cuando el equipo haya sufrido alguna modificación. El objetivo es demostrar que la condición de esterilización es alcanzada en toda la carga en las condiciones previamente establecidas (cámara con carga y bioindicadores). Estas especificaciones incluyen:

- La concentración de la carga microbiana inicial de un bioindicador comercial de Geobacillus stearothermophilus, no debe ser menor de la señalada en el certificado de análisis del bioindicador.

- La cepa microbiana aislada debe corresponder a la señalada en el Certificado de análisis del bioindicador. Las colonias aisladas deben ser circulares y blancas. Coloración Gram: bacilos Gram positivos individuales o en cadenas cortas.

- La temperatura promedio en los tres ciclos de esterilización consecutivos con carga y con bioindicadores, permanecen entre 120 y 122 °C.

- La temperatura promedio más baja, en cada ciclo de esterilización, se denomina “punto más frio” y no debe ser menor a 120°C.

- Todos los bioindicadores utilizados deben quedar estériles después de ser expuestos al proceso de esterilización.

- Toda la carga utilizada debe quedar estéril después de ser expuesta al proceso de esterilización.

- El F0 (item 19 del glosario) determinado en cada punto frio de cada uno de los ciclos de esterilización debe ser > 15 minutos.

- El Nivel de Aseguramiento de Esterilidad (NAE) debe ser < 10-1. A menor NAE mayor nivel de aseguramiento de esterilidad. El NAE deseado es 10-6.

- Debe contar con la documentación señalada en el protocolo de calificación de desempeño.

Para verificar el cumplimiento de estas especificaciones se debe:

- Ubicación de termopares: Conectar el termómetro multicanal, de ser necesario, a una laptop y ubicar los termopares, teniendo en cuenta la PC-006 Procedimiento para la calibración de autoclaves del INDECOPI (ver Figura 2). Otra opción es el registro digital por el mismo termómetro multicanal (datalogger tipo OHM) o utilizar sensores inalámbricos. El equipo a utilizar debe estar previamente calibrado. Se recomienda el uso de 05 termopares (sensores) por nivel, en forma de aspa. Los sensores se ubican a una distancia de 1/10 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

- Cuantificación de la carga microbiana inicial del bioindicador Antes de iniciar el ciclo de esterilización o en simultaneo, cuantificar las UFC del bioindicador según instrucciones del fabricante y registrar los resultados en protocolo de calificación de desempeño.

- Verificación de la cepa microbiana Verificar que la cepa desarrollada, corresponde a Geobacillus stearothermophilus, según las características morfológicas de la colonia y la coloración Gram. Registrar los resultados en el protocolo de calificación de desempeño.

- Estudios de distribución de calor con carga y bioindicador

- Realizar tres ciclos de esterilización consecutivos con carga y bioindicador, a 121°C por 15 minutos, según instructivo de uso del equipo.

- Los termopares (sensores) deben estar dentro de un matraz con medio de cultivo, y un bioindicador. Detallar la carga según ubicación (ver Figura 7). La carga se debe ubicar a una distancia (1/10 del diámetro de la cámara) de las paredes laterales, de la puerta y del fondo de la cámara. La carga puede estar constituida por medios de cultivo, diluyentes, materiales no porosos (no textil) o instrumentos auto lavables.

- Encender el equipo y hacerlo funcionar según el instructivo de uso.

- Registrar con el mismo multicanal o con una laptop, las temperaturas de cada uno de los termopares (sensores), cada minuto (15 lecturas), además de la fecha, hora, minutos y segundos.

- Migrar la información a una hoja de Excel para obtener los promedios de las temperaturas de cada termopar (sensor) e identificar el punto más frio en cada ciclo de esterilización.

- Si no se cumplen las especificaciones en alguno de los ciclos de esterilización se inicia todo el proceso de validación desde el estudio de distribución de calor sin carga, pero se modifica la ubicación de los sensores, así como la ubicación y la cantidad de la carga. En este caso los sensores y la carga se ubican a una distancia de 1/4 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

- En caso de autoclaves con sistemas de vacío se realizará la prueba de Bowie Dick, antes de realizar el primer proceso de esterilización del día.

- Adjuntar copia de los registros generados en el Protocolo de Calificación de desempeño.

e. Evaluación de la esterilidad del bioindicador

- Se realiza para cada uno de los tres ciclos de esterilización consecutivos.

- Retirar de los matraces con medio de cultivo y el termopar (sensor) las ampollas del bioindicador sometidas al proceso de esterilización (figura 6)

- Rotular iniciando en 1, según el número de termopares utilizados

Figura 6. Foto de ampollas de Indicadores biológicos

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

- Rotular una ampolla del bioindicador sin ser sometido a un ciclo de esterilización, como control positivo.

- Al término del proceso de esterilización incubar por 72 horas todas las ampollas rotuladas, según instrucciones del fabricante.

- Al término de la incubación observar si el medio vira de color. En caso de duda realizar coloración Gram.

- Registrar en la Tabla 3 e incluir en el protocolo de Desempeño.

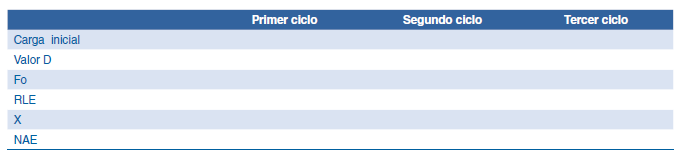

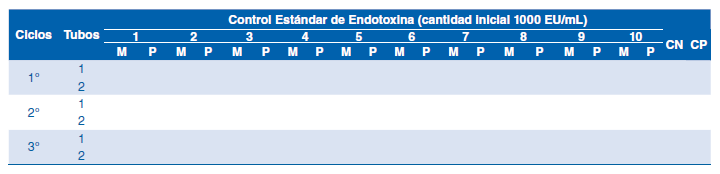

Tabla 3. Registro para los resultados de la incubación de los bioindicadores por estudio

Crecimiento: (+)Ampolla vira a color amarillo y se observa crecimiento microbiano en la superficie del medio.

No crecimiento: (-) No hay viraje del color de la ampolla.

Fuente: Elaboración propia

f. Evaluación de la esterilidad de la carga

- Se realiza para cada uno de los tres ciclos de esterilización.

- Al término de cada ciclo de esterilización evaluar la esterilidad de los medios de cultivo y diluyente por incubación, la Farmacopea Americana USP vigente <71>9. No considerar los matraces en los que estuvieron los termopares |(sensores) y bioindicador.

- Los medios de cultivo para bacterias y las soluciones incubar en estufa a 30 a 35°C durante 14 días.

- Los medios de cultivo para hongos incubar en estufa a 20 a 25°C durante 14 días.

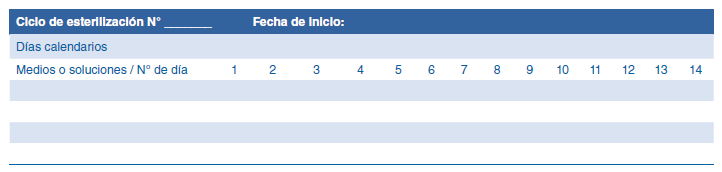

- Observar todos los medios de cultivo y soluciones durante 14 días y registrar en la Tabla 4 e incluir en el protocolo de Desempeño:

Tabla 4. Registro para los resultados de los medios de cultivo

Crecimiento: (+) No crecimiento: (-)

Fuente: Elaboración propia

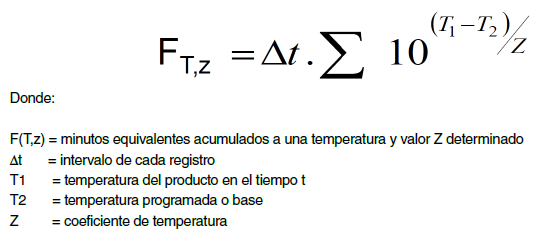

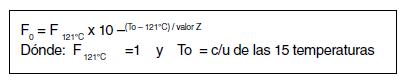

g. Calcular el F0 en los estudios de distribución de calor con carga y bioindicador

Para demostrar que el proceso de esterilización ha sido óptimo es necesario determinar el valor obtenido para el F0 en cada ciclo de esterilización, el mismo que se calcula de la siguiente manera:

- Identificar el punto más frío de cada ciclo de esterilización con carga y con bioindicador que corresponde al termopar que tiene la temperatura promedio más baja.

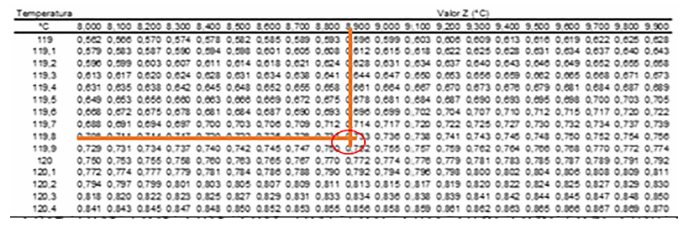

- Con los 15 valores de éstos termopares, hallar los tiempos equivalentes de esterilización a 121 °C utilizando la Tabla de Tiempo Equivalente o Tabla de Grado de letalidad (anexo C), cruzando la temperatura con el valor z (obtenida del certificado de análisis del bioindicador).

- Registrar los resultados en la Tabla 6 e incluir en el protocolo de Desempeño.

Ejemplo propio: para una temperatura de 119,9 °C y un valor “z” de 8,8, el tiempo equivalente es: 0,750 (ver Tabla 5).

Tabla 5. Ubicación del tiempo equivalente relacionando en tabla, temperatura & valor Z

Fuente: REFERENCIA: PDA TECHNICAL MONOGRAPH No. 1. TABLE IA Letal Rate Table (Minutes at 121°C Per Minute al T°C). GILLS Jhon Ph.D.

Indicadores Biológicos para procesos de esterilización: fundamentos, aplicaciones y Regulaciones. Seminario Internacional. Parte 1. GenLab Perú SAC. Lima. 2004.

Opcionalmente se puede usar la siguientes formula:

Ejemplo: cuando T es 121°C

- La sumatoria de estas 15 temperaturas equivalentes para cada ciclo de esterilización corresponde al Foi.

- El F0 es el promedio de las F01, F02 y F03.

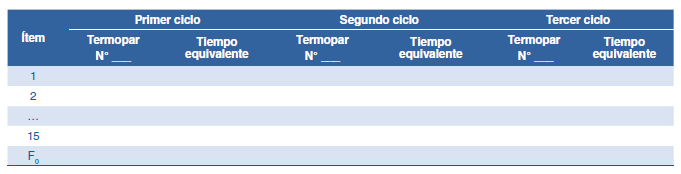

- Registrar las temperaturas equivalentes de cada estudio en la Tabla 6 e incluir en el protocolo de Desempeño:

Tabla 6. Registro de los tiempos equivalentes por termopar y por ciclo de esterilización

Fuente: Elaboración propia

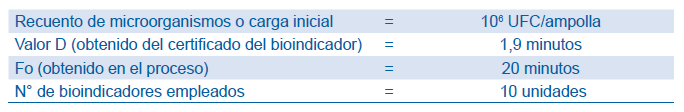

h. Calcular el Nivel de Aseguramiento de Esterilidad (NAE)

Determinar el Nivel de Aseguramiento de Esterilidad (NAE) en cada ciclo de esterilización, de la siguiente manera:

Datos (ejemplo propio):

- Primero determinar la reducción logarítmica de esporas (RLE)

- RLE = Fo / valor D= 10,526

- NAE = 10 –X

- x = RLE – (log del recuento) – (log del número de bioindicadores)

x = 0,526 – 6 – 1

x = 3,526

NAE = 10 -3,52 - Registrar los valores y resultados obtenidos en cada estudio en la Tabla 7:

- El NAE no tiene unidades ya que es una probabilidad.

Tabla 7. Resultados de NAE por ciclo de esterilización

Fuente: Elaboración propia

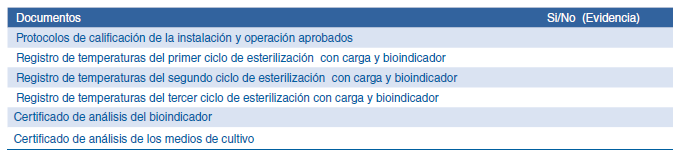

i. Verificación de la documentación

Asegurar que se cuenta con la documentación necesaria según Tabla 8.

Tabla 8. Registro de verificación de documentación

Fuente: Elaboración propia

Los resultados de la calificación de desempeño se registran en el protocolo de calificación, según ANEXO A.

Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a redactar el informe de validación.

2.5. Informe de validación del proceso de esterilización en autoclave

Al término de las tres calificaciones satisfactorias se debe elaborar un informe de validación donde se debe incluir una declaración explicita de validación del proceso.

Adjuntando los respectivos Protocolos de Calificación, el informe es revisado y aprobado por los responsables del laboratorio y de gestión de la calidad (Ver Anexo B).

2.6. Verificación del proceso de esterilización en autoclaves

Se recomienda realizar la validación del proceso anualmente y entre ellas realizar las siguientes verificaciones de acuerdo a la autoclave y su uso:

- En cada ciclo de esterilización colocar los indicadores químicos integradores tipo 5. (para autoclaves utilizadas a 121ºC)

- Realizar la Prueba Bowie Dick en cada autoclave por pre vacío en el primer ciclo del día y después de cualquier reparación del equipo (para autoclaves con sistema de vacío)

- Utilizar indicadores biológicos por lo menos cada 6 meses, por cada nivel del equipo, en un ciclo de esterilización. Al término del ciclo verificar la esterilidad de los bioindicadores. De utilizar un lote. diferente al empleado durante la validación realizar primero la cuantificación de la carga microbiana inicial del bioindicador.

- Mantener registros de las verificaciones.

3. VALIDACIÓN DEL PROCESO DE DESPIROGENIZACIÓN EN HORNOS

Cuando los procesos de esterilización y despirogenización se realizan simultáneamente en las mismas condiciones, se puede asumir que se logra una reducción microbiana en exceso de 10-100 (10-12 es lo deseado) por lo cual el ciclo de letalidad microbiana puede ser definido sobre la base de la inactivación de endotoxinas Al validar el proceso de despirogenización por ende se valida la esterilización10.

Demostrada la despirogenización por calor seco queda confirmada la esterilización por este proceso.

Las elevadas temperaturas requeridas para despirogenar los materiales son más que suficientes para esterilizar los materiales al mismo tiempo (ver USP vigente).

Para la validación de este proceso se realiza secuencialmente la calificación de diseño, instalación, operación y desempeño. No es posible pasar a la siguiente calificación sin haber sido aprobada la anterior.

La temperatura ideal para llevar a cabo este proceso es de 250ºC por 30 minutos.

En base a la experiencia del CNCC del INS se va a describir las calificaciones de diseño, instalación, operación y desempeño de hornos usados a 200ºC por 90 minutos.

3.1. Calificación de diseño. Esta calificación es similar que en el caso de la calificación de diseño para la esterilización en autoclaves.

3.2 Calificación de instalación (CI). Esta calificación es similar al caso de la calificación de instalación para la esterilización en autoclaves. La diferencia se encuentra en la verificación del cumplimiento de las especificaciones donde se debe incluir:.

- La verificación de componentes: se hace funcionar el horno para responder: ¿Cuenta con controlador de temperatura y de tiempo?, ¿funcionan? ¿Están calibrados? (figura 7).

- Condiciones generales: se evalúan las instalaciones y condiciones ambientales para responder: ¿La toma de voltaje es de 220V + 5%?, ¿la temperatura ambiental permanece entre 15 (apagado) y 30°C (en uso)?, ¿la HR permanece entre 45 y 85%? ¿el diseño de la sala de la autoclave minimiza la contaminación? ¿el horno está ubicado en una superficie libre de vibraciones?

Figura 7. Foto frontal de un horno esterilizador

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

c. Documentación: cuenta con manual del fabricante, instructivo de uso, instrucciones de manejo/limpieza, programa de mantenimiento, programa de calibración, registro de uso, historial de equipo, certificado de calibración/verificación de componentes.

Estos resultados se registran en el protocolo de calificación, según ANEXO A. Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a la calificación de operación.

3.3. Calificación de operación (CO).

Una vez aprobada la CI se procede con esta calificación. Realizarla cada año o cuando el equipo haya sufrido alguna modificación. Su objetivo es demostrar que todos los componentes del equipo funcionen u operen según las especificaciones y lo previsto bajo condiciones normales (con carga) y en cámara vacía.

Las Especificaciones incluyen:

A. Las temperaturas promedio en los tres ciclos de despirogenización consecutivos sin carga permanecen entre 200 °C + 10 °C (según las especificaciones del fabricante). Así como para los ciclos con carga.

B. Debe contar con la documentación señalada en el protocolo de la calificación de operación.

Los procedimientos incluyen:

a. Ubicación de termopares: Conectar el termómetro multicanal, de ser necesario, a una laptop y ubicar los termopares teniendo en cuenta la PC-018 Segunda edición. Procedimiento para la calibración o caracterización de medios isotermos con aire como medio termostático11 del INDECOPI (figura 8 y 9).

Otra opción es el registro digital por el mismo termómetro multicanal (datalogger tipo OHM) o utilizar sensores inalámbricos. El equipo a utilizar debe estar previamente calibrado. Se recomienda el uso de 05 termopares (sensores) por nivel, en forma de aspa. Los sensores se ubican a una distancia de 1/10 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

Figura 8. Fotos. Termopar (izquierda) y laptop (derecho) para el registro directo

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

Figura 9. Ubicación de termopares en un horno de esterilización sin carga

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

b. Estudios de distribución de calor sin carga a 200°C por 90 minutos

- Realizar tres ciclos de despirogenización consecutivos según instructivo de uso del equipo.

- Encender el equipo y hacerlo funcionar según instructivo.

- Registrar con el mismo multicanal o con una laptop, las temperaturas de cada uno de los termopares (sensores), cada 03 minutos (30 lecturas), además de fecha, hora, minutos y segundos.

- Migrar la información al Excel para obtener los promedios temperatura de cada termopar (sensor).

- Si no se cumplen las especificaciones en alguno de los ciclos de despirogenizacion se inicia todo el proceso de validación desde el estudio de distribución de calor sin carga, pero se modifica la ubicación de los sensores, así como la ubicación y la cantidad de la carga. En este caso los sensores y la carga se ubican a una distancia de 1/4 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

c. Estudios de distribución de calor con carga a 200°C por 90 minutos

- Realizar tres ciclos de despirogenización consecutivos según instructivo de uso del equipo.

- Los termopares (sensores) deben estar dentro de un material que forme parte de la carga. Detallar la carga según ubicación (figura 10). La carga se debe ubicar a una distancia (1/10 del diámetro de la cámara) de las paredes laterales, de la puerta y del fondo de la cámara. La carga debe estar constituida por materiales de vidrio, metal o porcelana.

- Encender el equipo y hacerlo funcionar según el instructivo.

- Registrar con el mismo multicanal o con una laptop, las temperaturas de cada uno de los termopares (sensores), cada 03 minutos (30 lecturas), además de la fecha, hora, minutos y segundos.

- Migrar la información al Excel para obtener los promedios de las temperaturas de cada termopar (sensor).

- Si no se cumplen las especificaciones en alguno de los ciclos de despirogenizacion se inicia todo el proceso de validación como en el caso de distribución de calor sin carga.

Figura 10. Ubicación de los termopares en un horno con carga

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

d. Verificación de la documentación: cuenta con Protocolo aprobado de CI y registro de cada uno de los ciclos de esterilización con y sin carga.

Estos resultados de calificación de operación se registran en el protocolo de calificación, según ANEXO A.

Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a la calificación de desempeño.

3.4. Calificación de Desempeño

Aprobada la CO se procede con esta calificación. Se recomienda realizar cada año o cuando el equipo haya sufrido alguna modificación. El objetivo es demostrar que la condición de despirogenización es alcanzada en toda la carga bajo condiciones normales y de desafío, cámara con carga y endotoxinas.

Especificaciones: indicar los requisitos mínimos que debe cumplir el equipo para cumplir con esta calificación.

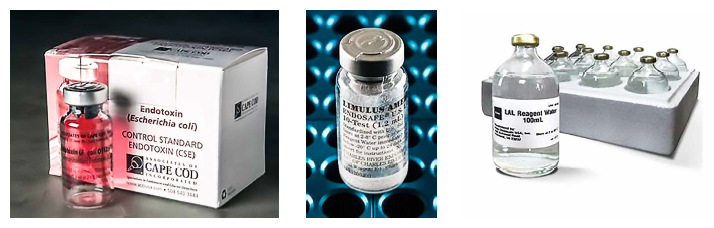

- El material de plástico utilizado durante el ensayo de LAL (lisado de amebocitos de Limulus) debe estar libre de endotoxinas bacterianas al ser evaluado con un reactivo LAL con una sensibilidad de 0,03EU/mL, mediante la prueba de endotoxinas bacterianas.

- La sensibilidad del reactivo LAL debe ser confirmada (se debe encontrar positividad dentro de los rangos aceptables 1/2 λ a 2λ) utilizando el CSE (control estándar de endotoxina) de 1000 EU/mL.

- Las temperaturas promedio en los tres ciclos consecutivos de despirogenización con carga y con endotoxinas, permanecen entre 200 °C + 10 °C (según las especificaciones del fabricante).

- La temperatura promedio más baja, en cada ciclo, se denomina “punto más frio” y no debe ser menor a 190°C (según las especificaciones del fabricante).

- Después del proceso, todos los tubos con CSE de 1000 EU/mL deben ser inactivados en por lo menos tres logaritmos de la cantidad inicial de endotoxinas (reducción de 1/1000).

- Después del proceso, la carga debe quedar libre de endotoxinas bacterianas al ser evaluado con un reactivo LAL con una sensibilidad de 0,03EU/mL, mediante la prueba de endotoxinas bacterianas.

- Debe contar con la documentación señalada en el protocolo de la CF

Los procedimientos para verificar el cumplimiento de las especificaciones incluyen:

a. Ubicación de termopares: Conectar el termómetro multicanal a una laptop y ubicar los termopares teniendo en cuenta la PC-018 Segunda edición. Procedimiento para la calibración o caracterización de medios isotermos con aire como medio termostático del INDECOPI (figura 8 y 9). Otra opción es el registro digital por el mismo termómetro multicanal (datalogger tipo OHM) o utilizar sensores inalámbricos.

El equipo a utilizar debe estar previamente calibrado. Se recomienda el uso de 05 termopares (sensores) por nivel, en forma de aspa. Los sensores se ubican a una distancia de 1/10 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

b. Prueba de confirmación de la sensibilidad declarada del Lisado

- Se confirma la sensibilidad del reactivo de LAL etiquetada realizando diluciones del Control Estándar de Endotoxinas (ver ANEXO D).

- Proceder según la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos12 vigente (ver figura 11 y 12).

- Registrar los resultados en la Tabla 9 e incluir en el protocolo de desempeño.

Figura 11. Foto frontal de los reactivos para el ensayo de Endotoxinas bacterianas LAL

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

Tabla 9. Registro de confirmación de la sensibilidad etiqueta del Reactivo de LAL

Fuente: Elaboración propia

Figura 12. Fotos de resultados del ensayo de Endotoxinas bacterianas(resultado positivo: formación de un coágulo que al invertir a

180° este no cae y resultado negativo: no hay formación de coágulo).

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

Fuente: Elaboración propia

c. Estudios de distribución de calor con carga y CSE a 200°C por 90 minutos

- Realizar tres ciclos de despirogenización consecutivos con carga y CSE según instructivo de uso del equipo.

- Ubicar los tubos de 18x100mm cada uno con un mililitro de una dilución de CSE dentro de matraces. Los termopares (sensores) deben estar dentro de estos matraces. Detallar la carga según ubicación (ver Figura 13).

La carga se debe ubicar a una distancia (1/10 del diámetro de la cámara) de las paredes laterales, de la puerta y del fondo de la cámara. La carga puede estar constituida por material de vidrio, metal y porcelana.

Figura 13. Ubicación de termopares en horno esterilizador con carga

Fuente: Centro Nacional de Control de Calidad -Instituto Nacional de Salud

- Considerar las concentraciones del CSE especificadas en el Certificado de análisis para reconstituir el CSE y obtener (concentración final 1000 EU/ mL). Agregar 1,0 mL del CSE en cada uno de 10 tubos de 18×100 mm. Cubrirlos con papel aluminio. Rotular del 1 al 10. Colocar cada tubo en un beaker de vidrio de 100mL.

- Encender el equipo y hacerlo funcionar según el instructivo de uso

- Registrar con el mismo multicanal o con una laptop, las temperaturas de cada uno de los termopares (sensores), cada 3 minutos (30 lecturas), además de la fecha, hora, minutos y segundos.

- Migrar la información a un Excel para obtener los promedios de las temperaturas de cada termopar (sensor) e identificar el punto más frio en cada ciclo de esterilización.

- Si no se cumplen las especificaciones en alguno de los ciclos de esterilización se inicia todo el proceso de validación desde el estudio de distribución de calor sin carga, pero se modifica la ubicación de los sensores, así como la ubicación y la cantidad de la carga. En este caso los sensores y la carga se ubican a una distancia de 1/4 del diámetro de la cámara, de las paredes laterales, de la puerta y del fondo de la cámara.

d. Evaluación de la presencia de endotoxinas en el CSE después del proceso

- Al término de cada despirogenización, reconstituir cada uno de los 10 tubos de CSE con 1mL de agua LAL y agitar con la ayuda del vortex por no menos de 3 minutos cada tubo.

- Trabajar cada tubo según la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos (USP) vigente (ver ANEXO E).

- Registrar los resultados en la Tabla 10 e incluir en el protocolo de desempeño.

Tabla 10. Registro de resultados del CSE por termopar y por estudio

Resultado positivo: Formación de un coágulo que al invertir a 180° este no se desprende y es resultado negativo cuando no hay formación

de coágulo.

M: Muestra

P: Muestra +Control Positivo

CN: Control negativo (agua LAL)

CP: Control positivo (CSE)

e. Evaluación de la presencia de endotoxinas en la carga (material de vidrio)

- Al término de la despirogenización, lavar el interior de cada material de vidrio con 10 mL de agua apirógena y agitar por lo menos de 3 minutos.

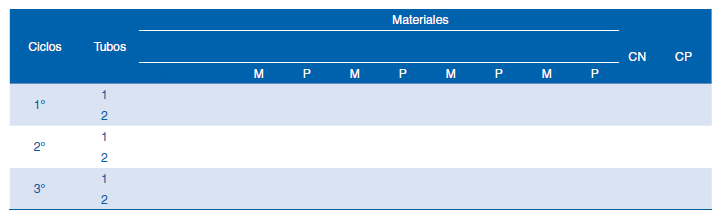

- Lavar utilizando agua LAL según la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos (USP) vigente (ver ANEXO E). Registrar los resultados de cada estudio en la Tabla 11.

Tabla 11. Resultados del ensayo de LAL de materiales por estudio

Resultado positivo: Formación de un coágulo que al invertir a 180° este no se desprende.

Resultado negativo: No hay formación de coágulo.

M: Muestra

P: Muestra +Control Positivo

CN: Control negativo (agua LAL)

CP: Control positivo (CSE)

Fuente: Elaboración propia

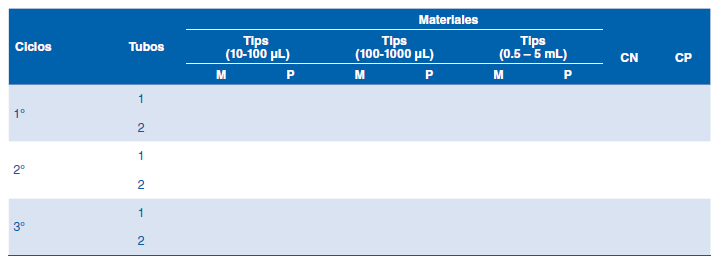

f. Evaluación de la presencia de endotoxinas en el material plástico descartable empleado en el ensayo (tips)

- Lavar cada material con 2mL de agua apirógena temperada a 37°C, dejar reposar por no menos de 15 minutos y agitar por o menos de 30 segundos cada material.

- Preparar un pool de 03 unidades por tipo de material descartable.

- Trabajar cada pool según la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos (USP) vigente (ver ANEXO E).

- Registrar los resultados de cada estudio en la Tabla 12.

Tabla 12. Resultados del ensayo de LAL de los tips utilizados en los tres estudios

Resultado positivo: Formación de un coágulo que al invertir a 180° este no se desprende.

Resultado negativo: No hay formación de coágulo.

M: Muestra

P: Muestra +Control Positivo

CN: Control negativo (agua LAL)

CP: Control positivo (CSE)

Fuente: Elaboración propia

g. Verificación de la documentación: cuenta con Protocolo aprobado de CI, Protocolo aprobado de CO, certificados de calidad de los reactivos LAL, certificados de calibración de las pipetas de pistón (micropipetas) empleadas y registro de cada uno de los estudios con carga y endotoxinas.

Los resultados de la calificación de desempeño se registran en el protocolo de calificación, según ANEXO A. Este protocolo con la información registrada, es numerado según lo establecido en el sistema de calidad del laboratorio, firmado y aprobado antes de pasar a redactar el informe de validación.

3.5. Informe de validación del proceso de despirogenización en horno.

Al término de las tres calificaciones satisfactorias se elabora un informe de validación donde se debe incluir una declaración explicita de validación del proceso. Se adjuntan los protocolos de calificación, el informe es revisado y aprobado por los responsables del laboratorio y de gestión de la calidad (Ver Anexo B)

3.6. Verificación del proceso de despirogenización en horno.

Después de la validación es importante tener en cuenta la siguiente verificación:

- Utilizar por lo menos cada 6 meses una dilución del CSE por cada nivel del equipo, en un ciclo de despirogenización. Al término del ciclo realizar la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos (USP) vigente, a cada dilución del CSE.

- En caso de utilizar un lote diferente al empleado durante la validación realizar primero la confirmación de la sensibilidad del reactivo LAL según la Prueba de Endotoxinas Bacterianas <85> Técnica de Coagulación Gel-Clot, de la Farmacopea de los Estados Unidos (USP) vigente

- Realizar y mantener registro de la verificación.

4. VALIDACIÓN DEL PROCESO DE ESTERILIZACIÓN EN HORNOS

Si el laboratorio no realiza despirogenización, entonces se procede a la validación del proceso de esterilización, donde, es importante el uso de bioindicadores. Para la esterilización por calor seco, normalmente se utilizan esporas de Bacillus atrophaeus ATCC 9372 (ver USP vigente). Para la validación del proceso de esterilización en hornos se realiza secuencialmente la calificación de diseño, instalación, operación y desempeño13,14.

No es posible pasar a la siguiente calificación sin haber sido aprobada la anterior.

4.1. Calificación de diseño. Los criterios para esta calificación son iguales que para la despirogenización en hornos.

4.2. Calificación de instalación. Es igual que en el caso de la calificación de instalación para la despirogenización, con la diferencia fundamental de la temperatura y tiempo de esterilización, según instrucciones del fabricante.

4.3. Calificación de operación. Esta calificación es igual que en el caso de la calificación de operación para la despirogenización, con la diferencia fundamental de la temperatura y tiempo de esterilización, según instrucciones del fabricante.

4.4. Calificación de desempeño. Se procede como en el proceso de calificación de desempeño para la esterilización en autoclave con las siguientes diferencias:

- La cepa microbiana o bioindicador comercial, en este caso es Bacillus atrophaeus ATCC 9372.

- La temperatura y tiempo de esterilización, según instrucciones del fabricante.

- Determinación de FH (tiempo equivalente).

4.5. Informe de validación del proceso de esterilización en hornos. Al término de las tres calificaciones satisfactorias elaborar un Informe de Validación incluyendo la declaración explicita de validación del proceso.

Adjuntando los respectivos Protocolos de Calificación, el informe es revisado y aprobado por los responsables del laboratorio y de gestión de la calidad (Ver Anexo B)

4.6 Verificación del proceso de esterilización en hornos. Después de una validación es importante tener en cuenta:

- Utilizar indicadores biológicos por lo menos cada 6 meses, por cada nivel del equipo, en un ciclo de esterilización. Al término del ciclo verificar la esterilidad de los bioindicadores. De utilizar un lote diferente al empleado durante la validación realizar primero la cuantificación de la carga microbiana inicial del bioindicador.

- Mantener registro de la verificación.

Material suplementario. Disponible en: http://boletin.ins.gob.pe/wp-content/uploads/2023/V29N4/a04v29n4MS.pdf

Referencias Bibliográficas

1. Instituto Nacional de Salud, Centro Nacional de Control de Calidad. PRT-CNCC-014 Validación de los procesos de esterilización y despirogenización de hornos y autoclaves. Lima: INS, Centro Nacional de Control de Calidad; 2020.

2. World Health Organization. WHO Expert Committee on specifications for pharmaceutical preparations: Forty-fourth report [Internet]. Ginebra: World Health Organization; 2010. Annex 1, WHO good practices for pharmaceutical quality control laboratories; [49 p.]. Disponible en: https://apps.who.int/iris/handle/10665/44291

3. World Health Organization. Good manufacturing practices and inspection. Vol. 2. Quality assurance of pharmaceuticals: a compendium of guidelines and related materials [Internet]. 2a ed. Ginebra: World Health Organization; 2007. Disponible en: https://apps.who.int/iris/handle/10665/43532

4. Parenteral Drug Asocciation. PDA Technical Report No. 1, 2007. Validation of Moist Heat Sterilization Processes Cycle Design, Development, Qualification and Ongoing Control. Bethesda, MD: Parenteral Drug Asocciation; 2007.

5. International Standard Organization. ISO 17665-1:2017. Sterilization of health care products – Moist heat – Part 1: Requirements for the development, validation and routine control of a sterilization process for medical devices. Geneve: ISO; 2017.

6. World Health Organization. Forty-fifth report of the WHO Expert Committee on specifications for pharmaceutical preparations [Internet]. Ginebra: World Health Organization; 2011. Anexo 2, Good practices for pharmaceutical microbiology; [26 p.]. Disponible en: https://apps.who.int/iris/handle/10665/44079

7. The United States Pharmaceutical Convention. USP 43-NF 38:2020. Vol. 4 <1229.5> Biological Indicators for sterilization. Rockville, MD: United States Pharmaceutical Convention; 2020.

8. Instituto Nacional de Defensa de la Competencia y de la Protección de la Propiedad Intelectual. PC-006 Procedimiento para la calibración de autoclaves. 2a ed. Lima: INDECOPI; 2008.

9. The United States Pharmaceutical Convention. USP 43-NF 38:2020. Vol. 3 <71> Sterily Test. Rockville, MD: United States Pharmaceutical Convention; 2020.

10. The United States Pharmacopeial Convention. USP 43. NF 38:2020. Vol. 4 <1228>. Depyrogenation. Rockville, MD: United States Pharmaceutical Convention; 2020.

11. Instituto Nacional de Defensa de la Competencia y de la Protección de la Propiedad Intelectual. PC-018 Procedimiento para la calibración o caracterización de medios isotermos con aire como medio termostático. 2a ed. Lima: INDECOPI; 2009.

12. The United States Pharmacopeial Convention. USP 43-NF 38:2020. Vol 3. <85> Bacterian Endotoxin Test. Rockville, MD: United States Pharmaceutical Convention; 2020.

13. Parenteral Drug Association. Technical Report No. 3, 2013. Validation of Dry Heat Processes Used for Depyrogenation and Sterilization. Bethesda, MD: Parenteral Drug Asocciation; 2013.

14. International Standard Organization. ISO 20857:2010 Sterilization of health care products – Dry heat – Requirements for the development, validation and routine control of a sterilization process for medical devices. Geneve: ISO; 2010. Disponible en: https://www.iso.org/obp/ui/#iso:std:iso:20857:ed-1:v1:en.

Citar como: Alva F, Lavado E, Jimenez G, García M. Validación de los procesos de esterilización y/o despirogenización en autoclaves y hornos en laboratorios de ensayo. Bol Inst Nac Salud. 2023;29(4):64-86. DOI: https://doi.org/10.17843/bins.2023.29N4.04